Perché mai non ossessionarsi con qualcosa di vecchio, maniacale e altamente superato?

OK

Vedrò se sarò in grado di costruire un giradischi "modulare".

Considerando che, per ottenere un ottimo strumento occorre mantenere una velocità di rotazione il più costante possibile e ridurre al minimo le vibrazioni, la scelta di una disco d'alluminio di dimensioni almeno pari ad un disco del massimo diametro usabile [ 300 mm ] e di spessore adeguato ad avere una massa tale da creare un volano che permetta di mantenere un regime costante mi pare una ottima partenza.

Ho trovato nella baya un disco d'alluminio da 310 mm alto 51 mm ora, considerando la sua densità [ 2700 kg/m^3 ] e il volume del cilindro di (0.31/2) * (0.31/2) * 3.14 * 0.051 = 0,003847363 m^3, ottengo un peso di 10,38788145 kg. Direi una massa sufficiente per avere un buon momento d'inerzia dato dalla formula semplificata per un cilindro che ruota attorno al proprio asse = 1/2Mr^2 pari a: 0.5 * 10,38788145 * 0.115 * 0.115 = 0,068689866 kgm^2. Ora il cilindro dovrà essere tornito per avere delle dimensioni esatte e delle superfici esattamente coassiali e le facce parallele le dimensioni verranno portare da 310 50 mm Così il volume diviene: 0,003771925 m^3, la massa diviene: 10,1841975 kg e il momento d'inerzia: 0,067343006 kgm^2

Dall'energia cinetica = 1/2Iw^2 si ricava che la massima potenza necessaria sarà quella per la partenza dove partendo da fermi l'energia necessaria sarà data da: 0.5 * 0,067343006 * [33 +1/3] /60 * 6,28 * [33 +1/3] /60 * 6,28 = 0,401704937 mucche da verificare se w o kw { impossibile}

Il cilindro sarà sostenuto da un cuscinetto assiale non puro nella parte inferiore che regga almeno 12 kg e da un cuscinetto volvente per compensare le eventuali spinte ortogonali dovute a vibrazioni o urti. Avendo usato un cuscinetto di tipo inclinato nella parte inferiore del piatto, una parte delle sollecitazioni sarà supportata anche da questo cuscinetto e questo consente di utilizzare un cuscinetto volvente sottodimensionato.

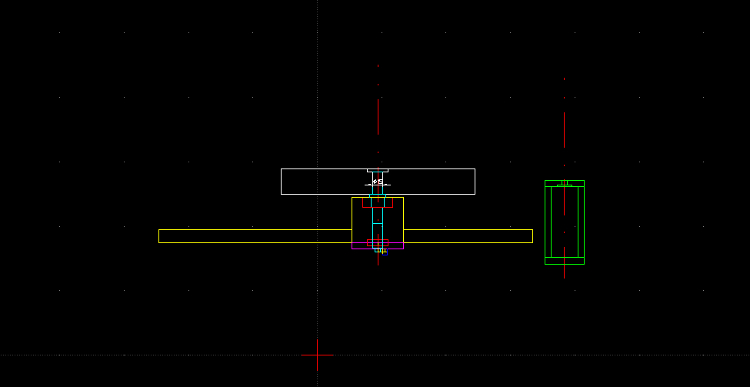

Per permettere una fine regolazione della distanza tra disco e braccio userò dei profilati industriali standard per appoggiare i vari componenti e delle squadre per assemblaggio. Il moto al disco sarà trasmesso tramite cinghia che sfrutterà la superficie laterale del cilindro. Ho trovato una cinghia da 4 mm di diametro. Per evitare che le vibrazioni del motore si trasmettano al disco questo sarà staccato dal piatto. Di siti che vendo componenti di bracci ce ne sono molti e anche di bracci già realizzati per lo scopo ma solitamente hanno costi superiori a vari stipendi e per questo motivo verranno da me non considerati. Un modello di braccio che mi piace è il Technics 1200 e come al solito piuttosto che trovarne uno usato ho ben pensato di acquistare i vari pezzi e di montarne uno [ che pirla che sono ogni tanto]. L'alloggiamento del cuscinetto inferiore al disco sarà realizzato da un blocco di alluminio ricavato dai profilati standard per realizzare stand fieristici. Il braccio sarà collocato sopra un cilindro di alto spessore di alluminio. Questi pezzi saranno collocati su un profilato piatto e ci sarà una o più viti di regolazione della distanza e dei sistemi di ancoraggio in teflon.

Cercando su siti di maniaci del vinile ho notato che quasi tutti i progetti da n mila euri in su usano esclusivamente dei motori in CC e questo per avere un controllo ottimale sul numero di giri. Le alternative potrebbero essere:

- motore passo passo

- motore asincrono monofase

- motore asincrono trifase

- motore sincrono

Il motore passo passo lo escludo per via delle vibrazioni durante la rotazione infatti, essendo il suo movimento composto da n passi/giro, questi passi andrebbero a trasferirsi sulla rotazione del disco con problemi, se pur minimi, di ascolto [ quasi del tutto trascurabili ] ma il problema che più mi frena è la necessità di dover far funzionare il motore per tanto tempo a regime costante e questo può essere un pessimo scenario di lavoro per un motore passo passo.

Il motore asincrono monofase ha uno slittamento di circa il 5 % rispetto alla frequenza di alimentazione e quel "circa" mi fa pensare che potrebbe perdere qualche giro ogni tanto...

Il motore asincrono trifase oltre al problema dello slittamento richiederebbe un'inverter per poter funzionare con la 220 V e permettere la regolazione della velocità

Il motore sincrono ha problemi con la curva di coppia e mi risulta quasi impossibile recuperarlo.

Per questi motivi anche opterò per un motore CC e per tener basse le correnti in gioco cercherò di usare un motore da almeno 24 V Su internet ho trovato un sito: http://www.fornituregelmini.com dove ne vendono da 35 W a circa 60 euro

Ora occorrerà occuparsi anche del controllo di velocità che nei motori CC è effettuato variando la tensione di alimentazione. Per questa caratteristica occorrerà valutare un accurato controllo dell'alimentazione onde evitare che il motore vari la propria velocità di rotazione in modo autonomo. Per i primi test una batteria sarà l'ideale e la soluzione migliore dal punto di vista rendimento motore. Dal sito: http://www.audiocostruzioni.com/a_d/elettroniche/giradischi/gira-marco-2/giradischi-marco-2.htm ho trovato che un motore da 12 V che assorbe circa 1 A è ottimo per far girare un disco ENORME di alluminio con sopra un disco in vetro e un fermo in ottone.... Da queste considerazioni un motore da 24 V potrebbe assorbire solo 0.5 A e quindi richiedere una potenza di 12 W per far funzionare il giradischi. A causa di limitazioni strutturali e della mia smania di grandezza pensavo di optare per un motore da 35 W di funzionamento continuo oppure ad uno da 20 W La differenza dei due motori è principalmente strutturale, quello da 35 W mi pare più solido. Caratteristiche motori:

20 W 35 W

- Voltaggio 24 V 24 V

- Ampere 1.4 A 2.6 A

- Coppia 0.06 Nm 0.11Nm

- Giri/min 2850 3000

- Diametro albero 6 mm 7 mm

- Diametro motore 42 mm 52 mm

- Lunghezza motore 90 mm 98.5 mm

- Lunghezza alberino sup 28 mm 20 mm

- Lunghezza alberino inf 13 mm 17 mm

- Attacchi 4xM3 D 32 mm 4xM5 D 40 mm

Per facilitazioni tecniche per ora opterò per il modello da 20 W

Ora passiamo al dimensionamento della trasmissione. Per trasmettere il moto userò una cinghia trovata sempre su www.fornituregelmini.com di diametro 4 mm che vendono al metro e che è possibile saldare a caldo per permetterne la giunzione. Così facendo il rapporto di trasmissione è generato dal rapporto tra i diametri dei cilindro: quello dove è collocato il disco [ 310 mm ] e quello del motore [ 6 mm ] Il motore è dichiarato per max 2850 giri/min da cui il disco farà 55.16 giri/min che è decisamente troppo visto che la velocità è definita in 33.3333 giri/min

Per ovviare al problema il regolatore di tensione messo prima del motore dovrebbe portare l'alimentazione del motore ad una tensione tale da ottenere una velocità di 1722 giri/min che lo farebbe rimanere fuori dalla curva del rendimento ottimale. Usando invece un perno da 4 mm otterrei una velocità massima di 36.77 giri/min e regolando l'alimentazione dovrebbe consentirmi di avere un buon rendimento del motore. Probabilmente la cinghia ha un raggio minimo di curvatura da verificare ma è sempre possibile ricorrere a cinghie piatte, meno scenografiche ma più funzionali. Per ora ho anche recuperato una cinghia da 2 mm di diametro.

Passiamo ora alla disposizione dei componenti... Partendo dall'alto:

- ferma disco

- disco da suonare

- strato in pelle di squalo

- piatto

- perno

- cuscinetto obliquo

- base

- cuscinetto radiale

- encoder

Le dimensioni minime per gli alberi dei cuscinetti SKF da catalogo sono 10 mm occorre verificare se è possibile sfruttare un diametro così piccolo. Essendo il piatto pieno e del peso di circa 10 Kg ed il cuscinetto obliquo con angolo di 40 gradi il carico statico del solo piatto sarà: 10*9.81/cos(40) = 128.06 N Per stare dalla parte della sicurezza raddoppierò questo valore per la scelta del cuscinetto ed applicherò un secondo cuscinetto radiale in fondo all'albero. Così facendo ottengo un cuscinetto 7204 BEP con diametro albero da 20mm che ha un limite di fatica di 355 N largamente superiore a quelli dal mio sistema generati. Ora per l'albero avevo inizialmente pensato all'acciaio da costruzione ma a causa della diffcicoltà di lavorazione col mio modesto tornio ripiegherò su dell'ottone.

Encoder http://it.farnell.com/broadcom-limited/aedb-9140-a13/encoder-3channel-500cpr-8mm/dp/1161087

Come base sarebbe interessante usare un piano in quarzo per il disco e braccio e in legno per il motore. A livello di circuiti il sistema è molto semplice. Ci sono 4 cavi dal braccio che andranno al pre phono valvolare e una centralina per il motore con una trasformatore, un raddrizzatore e un partitore di tensione per variare la velocità del motore. Il sistema sarà anche alimentabile con una batteria, per qusto saranno presenti dei connettori ausiliari da cui sarà possibile procedere con questa alimentazione.